Пусконаладка цифровых осей

Продолжаю перевод на русский технической инструкции Heidenhain ITNC530 раздел "Ввод в эксплуатацию цифровых осей"

Ввод в действие цифровых осей

ITNC необходимо отрегулировать последовательно для:

Контроллера тока

Контроллера скорости

Контроллера положения

Сигналы, которые вам нужны, записываются с помощью встроенного в ITNC 530 осциллографа.

Контроллер тока

Используйте встроенный осциллограф для настройки регулятора тока. Скорость и контуры управления положением открываются при настройке текущего контроллера. Поэтому Вам необходимо активировать специальную программу ввода PLC в эксплуатацию:

Введите имя этой программы PLC в OEM.SYS файл с PLCPWM = instruction.

Достаточно запрограммировать EM (конечный модуль).

Привод должен быть включен снаружи, а iTNC нужен сигнал «ready(готов)».

Как только программа PLC, определенная с PLCPWM =, активна, вы можете использовать Модуль 9168 для запроса статуса ввода в эксплуатацию.

Модуль 9168 Опрос статуса ввода в эксплуатацию

| № | Вызов | Описание | |

|---|---|---|---|

| 1 | CM | 9168 | |

| 2 | PL | D | <Статус> -1: Ввод в эксплуатацию неактивен или пока не выбрана ось Специфичность по оси: зависимость от параметра MP4020 бит 14 Режим работы шпинделя - шпинделя 0: Режим работы 0 1: Режим работы 1 |

PLC модуль 9168 особый случай. Если этот модуль PLC выдает сообщение об ошибке когда PLC модуль-интерфейс активен (MP4020 бит #14) и Вы не можете больше его использовать. Пожалуйста используйте PLC модуль 9065 (состояние электропитания HEIDENHAIN ) вместо модуля 9168 PLC.

Регулировка регулятора тока

Включите управление.

Не подтверждайте сообщение «Прерванное питание»(Power Interrupted. Войдите в режим программирование и режим редактирования, используйте кнопку MOD, чтобы ввести номер кода 688379 или 807667 (c помощью программных клавиш ДИАГНОСТИКА И ДИАГНОСТИКОЙ ПРИВОДА), переключитесь на режим диагностики привода.

Нажмите программную клавишу I CONTROL.

В ручном режиме работы подтвердите сообщение о прерывание питания.

Используя программную клавишу CHOOSE AXIS в осциллографе, чтобы выберать ось, которая будет отрегулирована.

С программной клавишей FACTOR P / I выберите коэффициент I и установите в параметре MP2430.x = 0.

С программной клавишей FACTOR P / I выберите коэффициент P.

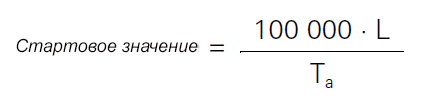

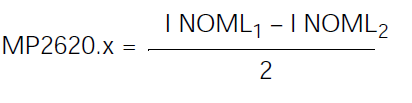

Рассчитайте начальное значение P-фактора по следующей формуле:

| Ta | fPWM (MP2180.x) |

|---|---|

| 150 | 3 333 Hz |

| 120 | 4 166 Hz |

| 100 | 5 000 Hz |

| 75 | 6 666 Hz |

| 60 | 8 333 Hz |

| 50 | 10 000 Hz |

Где значения:

XH-Реактивное сопротивление намагничивания

F-N-Номинальная частота

XStr1-Утечка реактивного сопротивления статора

XStr2-Утечка реактивного сопротивления ротора

Эти значения можно найти в таблице двигателя(motor table)

Переключитесь в режим редактирования таблицы двигателей(motor table) (программируемая клавиша добавить двигатель(APPEND MOTOR).)

Значения для XH, XStr1 и XStr2 указаны в [mΩ] в таблице двигателей. Используйте эти значения в формулах. Формула уже содержит фактор преобразования величин.

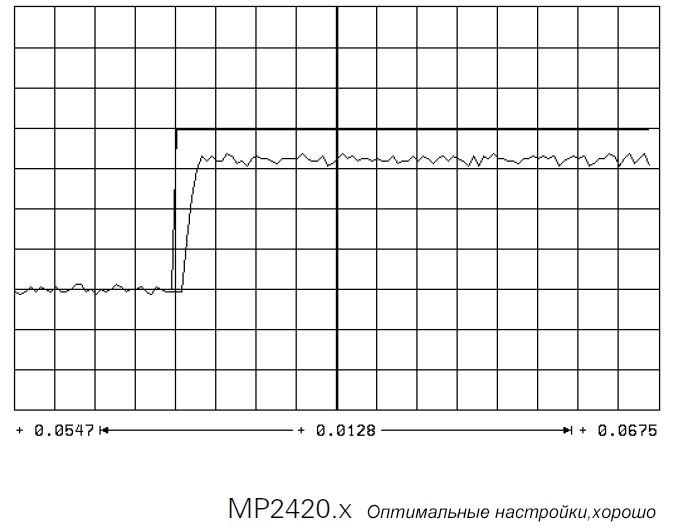

Установите этот коэффициент P (MP2420.x) с помощью программной клавиши .

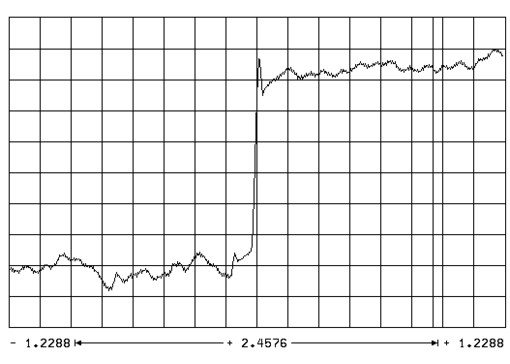

Нажмите программную клавишу START STEP. Это пошлет функцию шага на текущий контроллер ,а так же измерит ответ шага. Высота и длина функции шага рассчитываются автоматически iTNC.

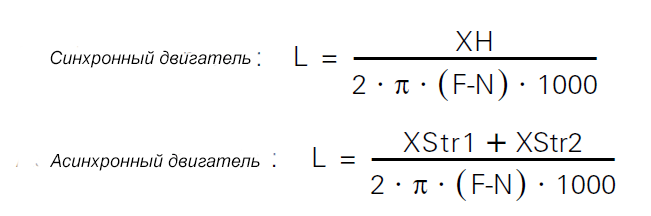

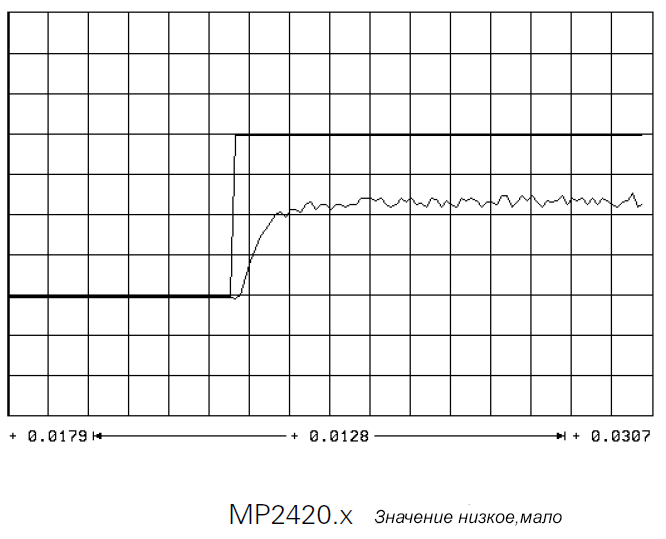

С помощью программной клавиши шаг за шагом увеличивайте коэффициент P (MP2420.x), пока не появится едва видное отклонение от номинала

Сохраните это значение с помощью программной клавиши STORE MP2420.x.

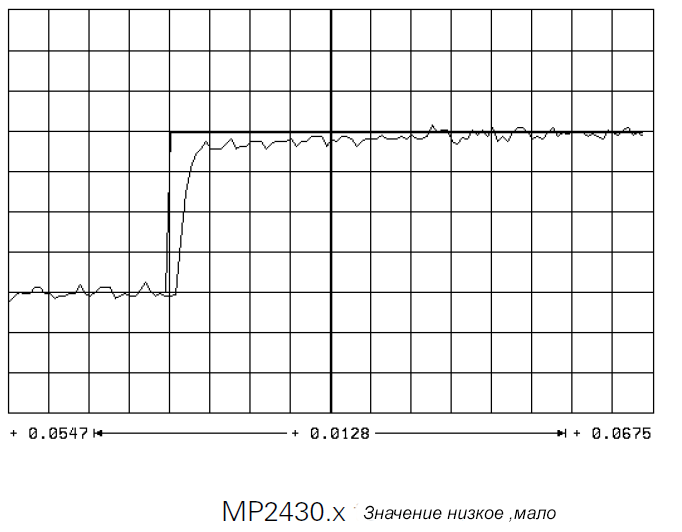

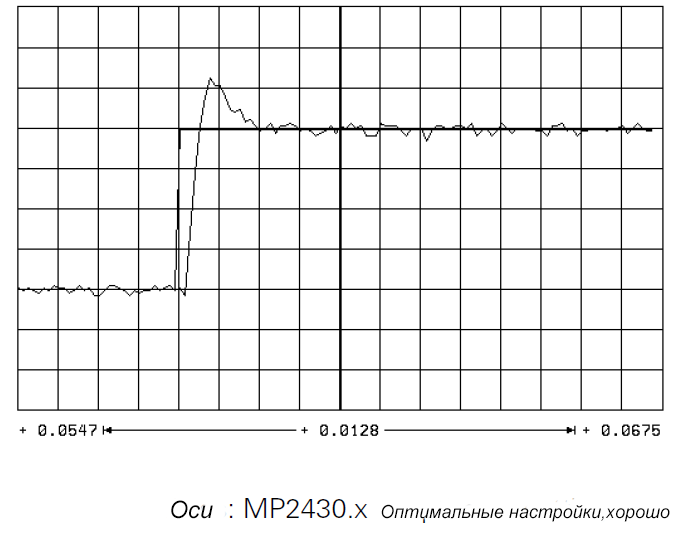

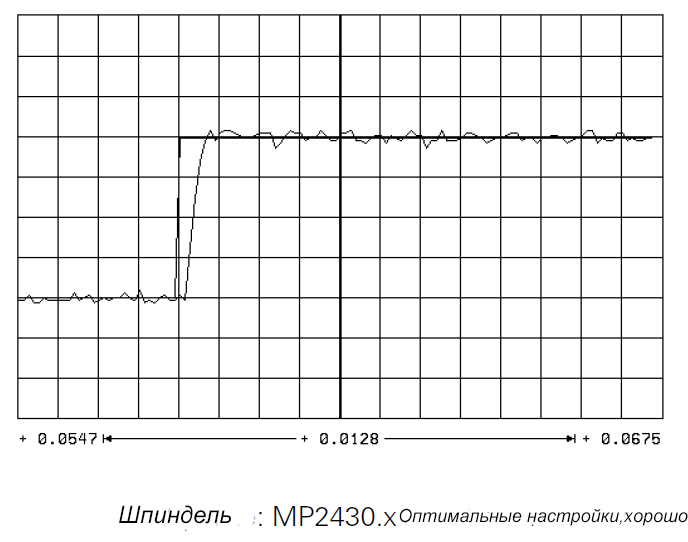

С программной клавишей FACTOR P / I выберите коэффициент I.

С помощью программной клавиши увеличивайте коэффициент I (MP2430.x) шаг за шагом, пока

Шпиндель: едва видны пропуски, и поэтому номинальное значение как можно быстрее (короткое время нарастания).

Оси: Вы видите перерегулирование, но нет отставания.

Сохраните это значение с помощью программной клавиши STORE MP2430.x.

Нажмите кнопку END, чтобы выйти из режима контроллера тока.

Контроллер скорости

Регулировка регулятора скорости:

Снимите флажок «Проход через референтные метки("Pass over reference point")», установив MP1340 = 0.

Убедитесь, что загруженная программа PLC выполняет следующие условия:

Контур управления положением открыт (W1038/W1128/W1040/W1132), потому что NC раскрывает контур управления положения только во время функции шага. Если регулятор положения не оптимизирован, появляются сообщения об ошибках, если положение контроллера закрыт.

Включен контроллер сервопривода (модуль 9161)

Останов NC неактивен, MP4560 = 1

Кнопки направления оси активны

Ось зажата

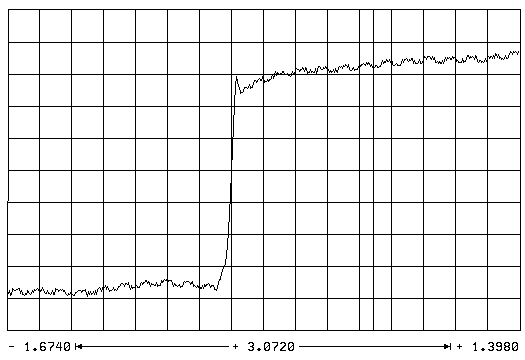

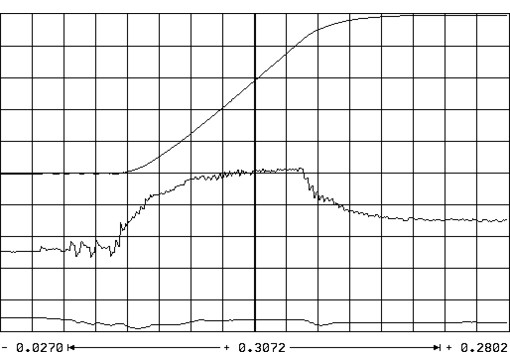

В ручном режиме используйте функцию осциллографа для выбора функции шага(прибл. 500 mm / min) которая не перегружает регулятор скорости,то есть это не ограничивает номинал I.Показать номинальное значения скорости V (NOM RPM), фактическое значение скорости V(ACT RPM) и номинальное значение тока (I NOMINAL).

Активируйте функцию шага кнопками направления оси.

Чтобы изменить машинные параметры, нажмите программную клавишу MP EDIT в меню настроек.(setup menu)

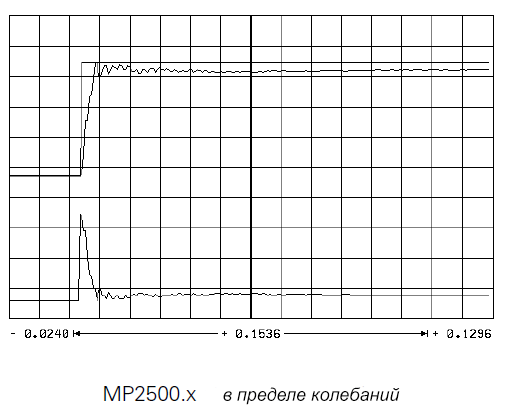

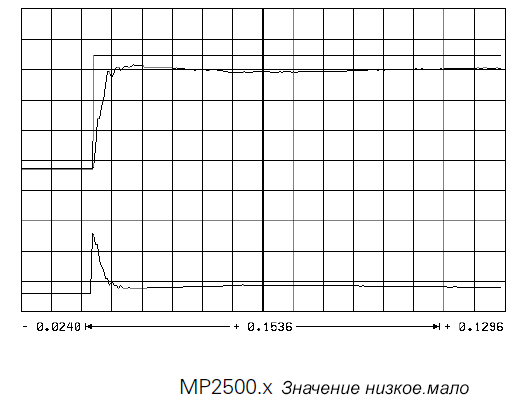

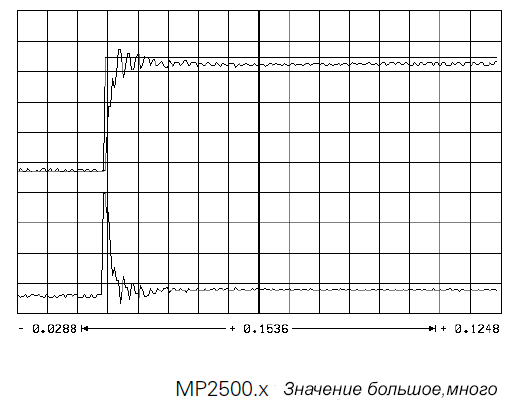

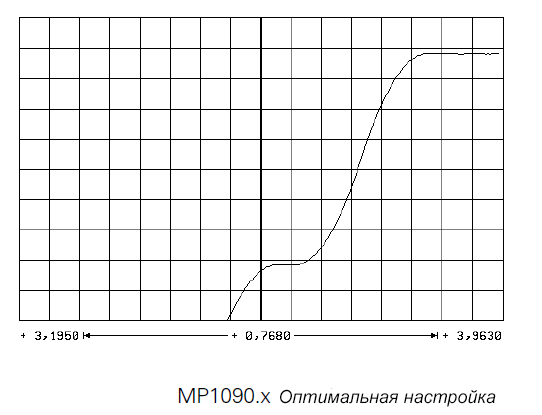

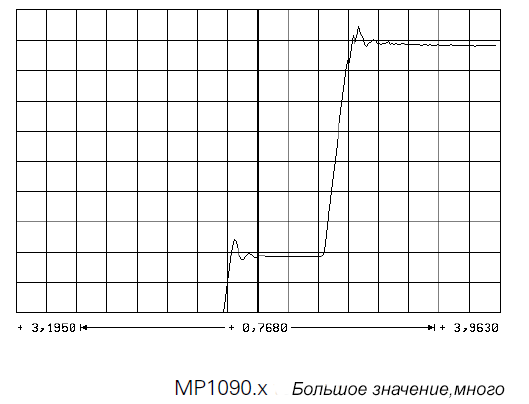

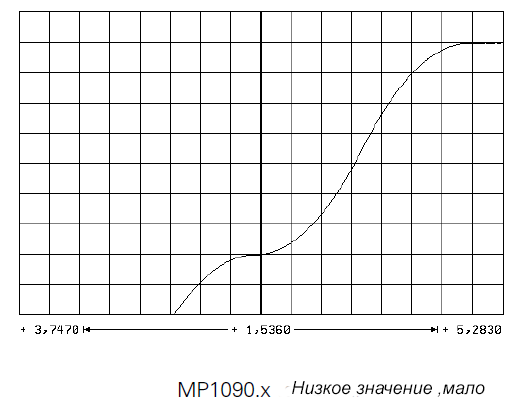

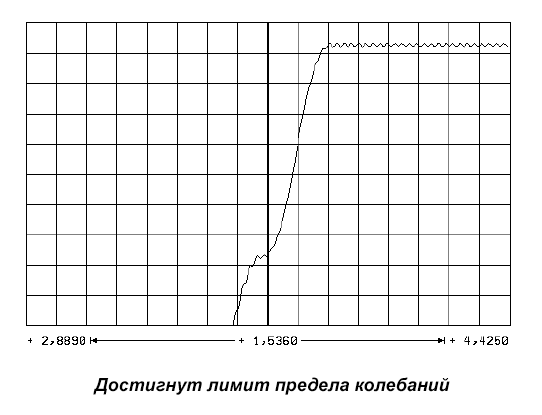

Увеличивайте MP2500.x (коэффициент P) до достижения предела колебаний.

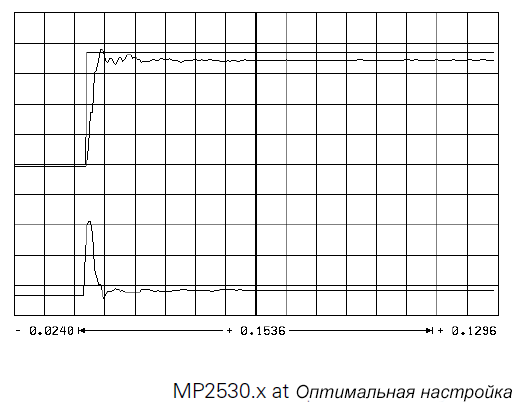

Введите значение для параметра MP2500.x = (Определенное значение при помощи осцилографа) х 0.6

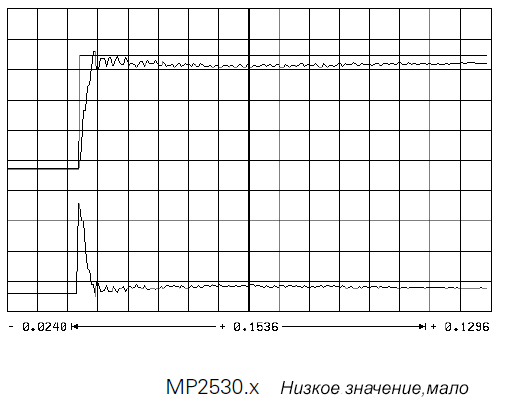

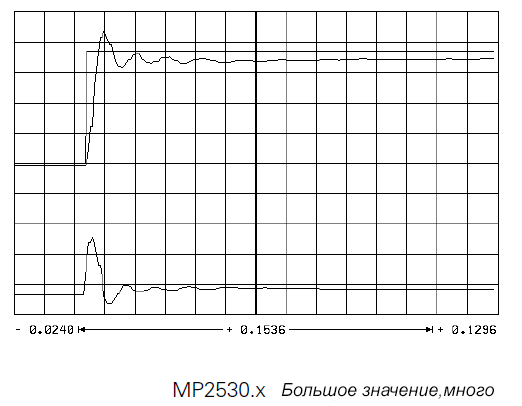

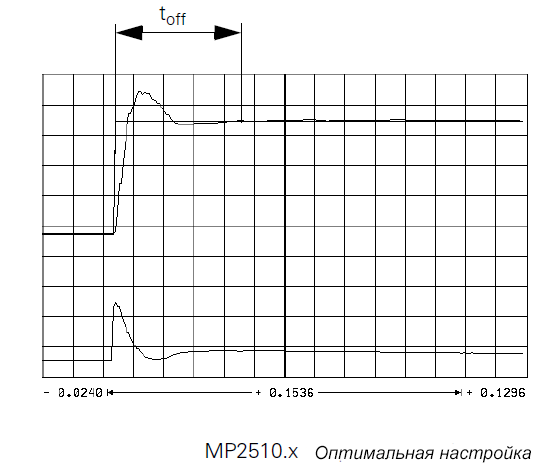

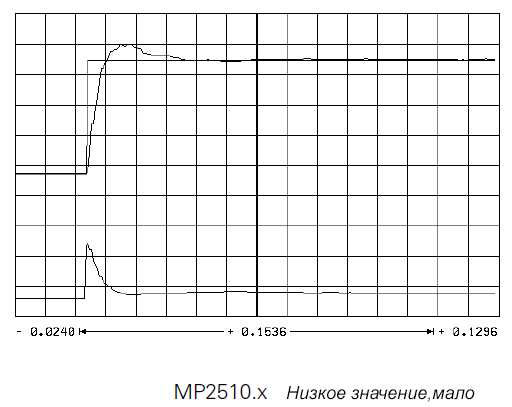

Компенсировать высокочастотные интерференционные колебания (> 400 Гц) с MP2530.x или MP2560.x.

Внимание

Вы можете использовать параметр MP2520.x для компенсации низкочастотных колебаний (< 100 Гц) по осям с механическими проблемами. Однако HEIDENHAIN рекомендует избегать использования MP2520.x, если это возможно. Не используйте данный параметр для осей с ременным приводом!

Рассчитайте частоту колебаний и введите его в MP2550.x.

Увеличьте демпфирование фильтра отбрасывания полосы в MP2540.x до тех пор, пока помехи колебания не будут минимизированы. Реалистичные входные значения: от 3 до 9 дБ

Примечание:

Компенсация ослабляет контур управления. Попробуйте сначала удалить механические причины возникновения возбуждения колебаний . Чтобы уменьшить возникновение возбуждения колебаний, HEIDENHAIN рекомендует использовать муфты двигателя с низкой склонностью к колебаниям (например, от компании Rotex).

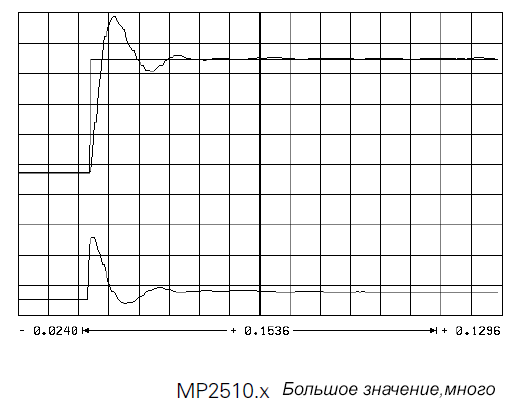

Увеличивайте MP2510.x (коэффициент I) до тех пор, пока не увидите первое превышение, а затем небольшое отклонение от номинала , время установления toff должно быть как можно меньше (реалистичное значение: От 3 мс до 15 мс).

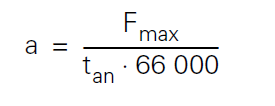

Определение ускорения

Запустите станок с максимально допустимой нагрузкой.

Введите скорость ускоренного хода в качестве высоты шага

Во время реакции шага, регистрируйте реакцию шага номинальной скорости значение V (NOM RPM),фактическое значение скорости V (ACT RPM) и номинальное текущее значение (I NOMINAL). Допускается ограничение номинального тока значение I NOMINAL во время ускорения.

Из ответа шагового регулятора скорости вы определяете максимально возможное ускорение (включая запас прочности 10%).

Где:

a - Ускорение

Fmax - Максимальная скорость подачи обработки (MP1010.х) [мм/мин]

tan - Время нарастания [s]

Введите максимально возможное ускорение в MP1060.x.

Проверте направление отсчета

На осциллографе установите TRIGGER в FREE RUN.

Начните запись.

Перейдите в рабочий режим MANUAL.

Нажмите кнопки направления оси.

Проверьте направление отсчета на дисплее и при необходимости исправьте его MP210.x.

Регулятор положения

Регулировка контура управления положением:

Активируйте программу PLC, адаптированную к машине.

Убедитесь, что контур управления положения закрыт (W1038 / W1128 / W1040 / W1132), и все входа / выхода работают правильно.

Оптимизируйте контур управления позицией в следующие 12 шагов: Если после оптимизации контроллер положения все еще колеблется, проверьте коэффициент I (может быть слишком высоким).

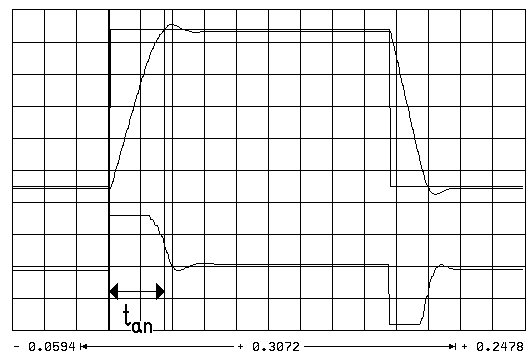

Шаг 1: Проверьте направление перемещения (см. Блок-схему)

В MP1340.x, введите последовательность, в которой должны быть пройдены опорные точки.

Блок-схема

Блок-схема Шаг 2: Установите диапазон перемещения

Вы можете ввести до трех диапазонов хода. Определите программные конечные выключатели следующим образом:

В рабочем режиме MANUAL нажмите кнопку MOD, чтобы выбрать REF дисплей. Дисплеи позиции показывают расстояние до нулевой точки машины(MP960.x).

С помощью кнопок направления оси или маховика переместите все оси в положительные и отрицательное направление, пока они почти не достигнут предела переключателя аварийного останова. Запишите отображаемые позиции с помощью алгебраического знака.

Введите отмеченные значения в MP91x.x и MP92x.x.

Нажмите кнопку MOD и выберите ACTL-дисплей.

Шаг 3: В MP1391 или MP1392 выберите тип управления

Для контроля со скоростью подачи:

Введите временные входные значения.

| Машинные параметры | Временное значение для ввода |

|---|---|

| MP1391 или MP1392 | Установите для управления скоростью вперед |

| MP1090.0 | Введите очень маленький рывок, например. 1 MP1090.1 (в зависимости от машины) |

| MP1090.1 | Введите очень маленький рывок, например. 1 MP1090.1 (в зависимости от машины) |

| MP1092 | больше, чем быстрый ход |

| MP1095 | 0 |

| MP1096.x | 0 |

| MP1099.0 | 5 |

| MP1099.1 | 3 |

| MP1396.x | 1 |

| MP1521.x | 0 |

Введите следующую тестовую программу:

LBL 1

L X (максимальное пересечение)

R0 FMAX

LX0 FMAX

CALL LBL1 REP 100/100

Отображение актуальной скорости (act. speed) с помощью встроенного осциллографа и,при необходимости также показать следующую ошибку (lag).

Запустите тестовую программу с превышением скорости подачи = 100%.

В MP1090.0 увеличивайте рывок до тех пор, пока перерегулирование не исчезнет.

Введите рывок, определенный из MP1090.0 в параметрах, соответствующих осей MP1241.x и MP1242.x (ранее MP1097.x и MP1098.x), а также в при необходимости в параметрах MP1086.x, MP1087.x и MP1089.x.

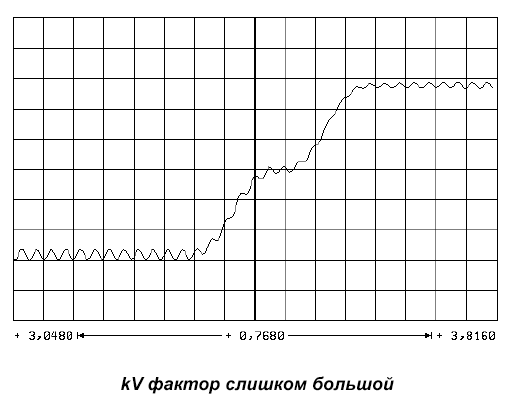

Увеличьте коэффициент kv до достижения предела колебаний.

Рассчитайте параметр MP1510: MP1510.x = <определенное значение>х 0,6

кв фактор

кв факторВ отличие от работы со следующей ошибкой, вы также можете ввести оптимальное значение kv фактор для интерполированных осей. Вы можете сохранить несколько различных kv факторов в iTNC и активировать их с помощью M-функций (см. «Контрольная петля» “The Control Loop" стр. 798). MP1090.x применяется ко всем осям. Наихудшая ось определяет входное значение.

Процедура:

Загрузите значения, специфичные для оси, в MP1241.x и MP1242.x (или MP1097.x и MP1098.x при использовании MPMODE = 340422 в OEM.SYS).

Уменьшите отрегулированный рывок (MP1090.0) в зависимости от механического дизайна машины. Не устанавливайте рывок ниже, чем необходимо, потому что это сильно снижает динамическую производительность.

Если при оптимизированном рывке максимальное ускорение не достигнуто во время фазы ускорения, введите максимальную скорость подачи обработки в MP1092. В этом случае определите более высокий рывок для высоких скоростей подачи (> MP1092) для увеличения ускорения при этих скоростях подачи.

Чтобы выбрать фильтр номинального значения положения:

Запустите тестовую программу коротких сегментов.

Используйте осциллограф для записи следующей ошибки для каждой оси.

Определите для каждой оси колебания при следующей ошибке. Если ты не можешь найти любые колебания, увеличте рывок для теста, чтобы возбудить колебания в осях. Помните после теста, нужно сбросить рывок для каждой оси до его первоначального значения.

Выберите тип подходящей характеристики фильтра в соответствии с описанием номинальное значение позиции на стр. 808. Рассмотрим наименьшее значение частоты и желаемого затухания на этой частоте.

С MP1200 и MP1201 (ранее MP1094 и MP1095) вы выбираете одинарный фильт, двойной фильтр, HSC фильтр или продвинутый фильтр HSC.

Проверьте три параметра фильтра, используя тестовую часть, выполненную из сегментов короткой линии.

Один фильтр

Двойной фильтр

Фильтры HSC

Расширенный фильтр HSC

Примечание:

Если вы выбрали лучший номинальный фильтр для значения позиции вашего приложения, обратите внимание, что ваше входное значение от MP1096.0 может быть перезаписанный пользователем машины через Cycle 32. Если вы отключили фильтры номинального значения положения (MP1096.x = 0), пользователь машины также может переключать их с использованием Cycle 32.

Управление со следующей ошибкой (сбой в обслуживании): Скорректированный максимальный рывок работает во время работы со следующей ошибкой. MP1090 не изменяется.

Процедура:

Проверьте временные входные значения параметров станка

Укажите коэффициент kv для скорости подачи обработки:

Введите следующую тестовую программу:

LBL1

L X (максимальное пересечение) R0 F (скорость передачи станка)

L X0 R0 F (максимальная скорость передачи станка)

CALL LBL1 REP 100/100

Отображение фактической скорости подачи (v актуально) с помощью внутреннего осциллографа.

Запустите тестовую программу с превышением скорости подачи = 100%.

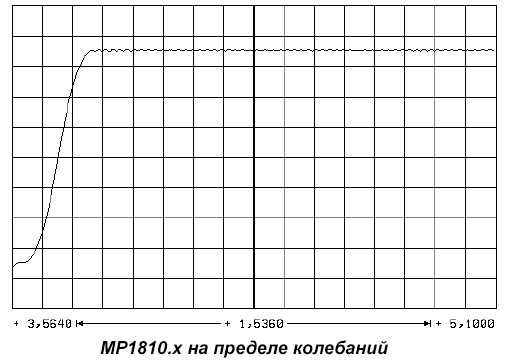

Увеличьте значение в MP1810.x до предела колебаний.

Рассчитайте MP1810.x:

MP1810.x = <определенное значение> х 0,6

Для осей, которые интерполируются друг с другом, коэффициенты kv должны быть равны. Ось с наименьшим коэффициентом kv определяет входное значение для всех осей. Вы можете сохранить несколько различных kv факторов в iTNC (MP1815.x) и активировать их с помощью M-функций (см. “The Control Loop" на стр. 798). Процедура для определения характеристики точки кривой петли:

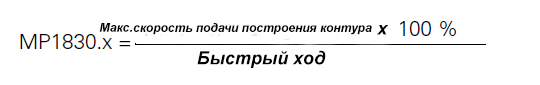

kv фактор для ускоренного хода (характеристики точки кривой петли)

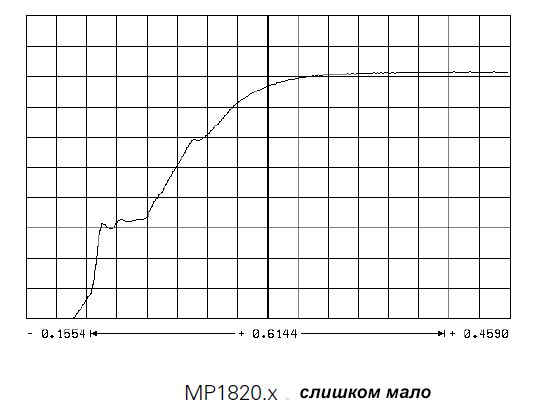

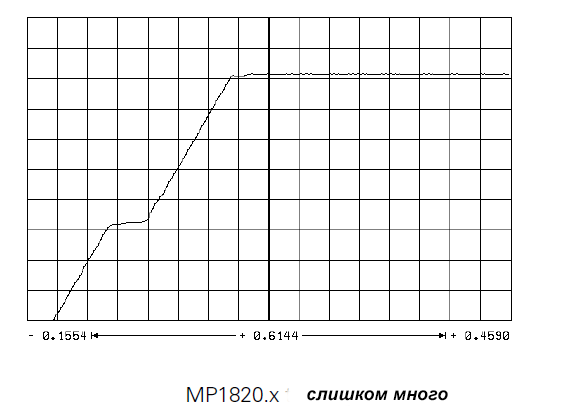

MP1820.x = 1

Установите для работы со следующей ошибкой.

Введите следующую тестовую программу:

LBL2

L X (максимальный ход) R0 FMAX

L X0 R0 FMAX

CALL LBL1 REP 100/100

Запустите тестовую программу.

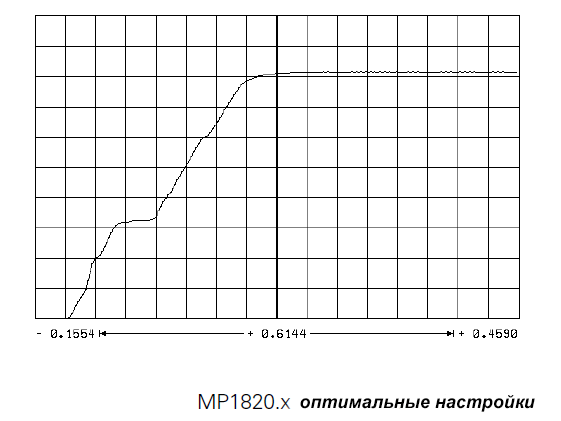

Отображение фактической скорости подачи установите(v actual) с помощью внутреннего осциллографа:

Если никакие осцилляции не распознаются, точка петли не требуется.

Если колебания видны, вы должны уменьшить MP1820.x до тех пор, пока колебания не исчезнут.

Шаг 4: Включите фильтр номинального значения положения

В MP1096.x введите заданный допуск (например, 0,02 мм).

Шаг 5: Активируйте функции мониторинга

Примечание:

Чтобы функции мониторинга дали эффективный момент, вы должны ввести действующие значения.

HEIDENHAIN рекомендует следующие входные значения. Вы должны изменить эти значения слегка адаптируя к устройству станка.

| Машинные параметры | Временное значение для ввода | Значение |

|---|---|---|

| MP1030.x | 0.01 mm | Окно позиционирования |

| MP1110.x | 2 * MP1030.x | Мониторинг состояния покоя |

| MP1140.x | 0.03 [1000 min–1] | Контроль движения |

| MP1144.x | 0.5 mm | Мониторинг движения для положения и скорости |

| MP1410.x | 0.5 mm | Позиция, контролирующая в эксплуатации скорость привода подачи вперед (стираемая) |

| MP1420.x | 2 mm | Контроль положения во время работы с регулированием скорости движения вперед (аварийный стоп) |

| MP1710.x | 1.2 * следующая ошибка на ускоренном ходу | Мониторинг положения в работе с следующей ошибкой (стираемая) |

| MP1720.x | 1.4 * следующая ошибка на ускоренном ходом | Мониторинг положения в работе с следующей ошибкой (аварийный стоп) |

Шаг 6: Компенсация люфта

Если причина отрицательной реакции вне контура управления:

Введите люфт в MP710.x. Если причина отрицательной реакции внутри контура управления:

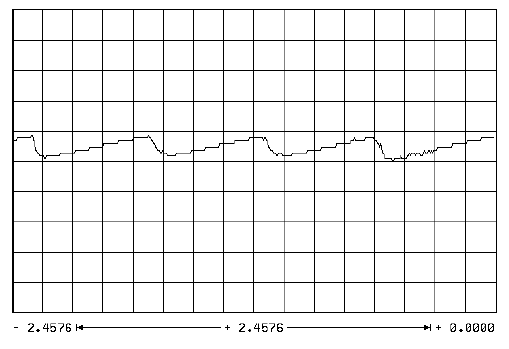

Введите следующую программу для тестирования:

LBL 1

L X100 R0 F10

L X0

CALL LBL 1 REP 100/100

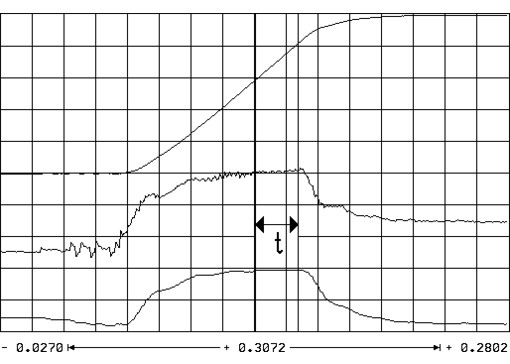

Используйте внутренний осциллограф для записи V ACTUAL и V (ACT RPM). В точке реверсирования фактическая скорость подачи следует за фактической скоростью вала к этому времени задержки t.

Установите машинные параметры:

MP750 = t * ΔV ACTUAL (имейте ввиду еденицу измерения для t и ΔV ACTUAL)

MP752 = приблизительно. 20 ms (определено в тесте)

ΔV ACTUAL = |V ACTUAL – V (ACT RPM)|

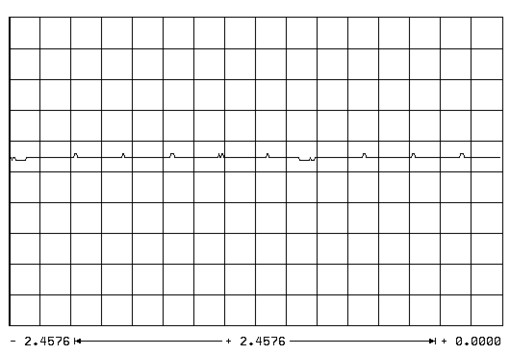

Шаг 7: Компенсация статического (явление скачкообразной подачи) трения

Введите люфт, если таковой существует.

Введите следующую тестовую программу (статическое трение по оси Y):

LBL 1

L X+400 IY+0.5 R0 F200

L X0 IY+0.5 R0

CALL LBL1 REP 100/20

Установите следующие машинные параметры:

MP1511.x = 0

MP1512.x = 20

MP1513.x = 0

С помощью встроенного осциллографа отобразите следующую ошибку в оси Y (Y SDiff).

Запустите программу и настройте коррекцию скорости подачи, чтобы следующая ошибка, вызванная статическим трением, стала видимой.

Увеличивайте скорость подачи до тех пор, пока следующая ошибка не будет более измеримой.

Из текущей скорости подачи контуров рассчитайте скорость подачи, специфичную для оси Y и введите значение в MP1513.1.

Отрегулируйте скорость подачи до тех пор, пока следующая ошибка не будет снова измерена.

Увеличьте значение в параметре MP1511.x с шагом 10 000, пока следующая ошибка не будет более измерима.

Если у станка есть вибрации при остановке:

Уменьшить параметр MP1512.х.

Шаг 8: Ограничение интегрального фактора контроллера частоты вращения вала

Очень высокое статическое трение может заставить ось дергаться свободный и «смещаться» относительно целевой позиции.

Увеличьте MP2512.x до тех пор, пока ось не останется неподвижной.

Шаг 9: Скорректируйте удерживающий момент

Введите следующую тестовую программу (статическое трение по оси Z):

LBL 1

L Z+2 R0 F50

L Z-2 R0 F50

CALL LBL 1/10

Используйте встроенный осциллограф для записи фактической скорости вращения вала (ACTUAL RPM) и номинального значения тока (I NOMINAL).

Запустите программу.

С помощью ручки регулировки скорости подачи отрегулируйте скорость двигателя до ± 10 rpm (MP1054.x).

Определите ток (I NOMINAL) в обоих направлениях вращения.

Расчитайте параметр MP2630.x:

Шаг 10:Компенсируйте трение скольжения

Выберите операцию с контролем скорости

Введите следующую тестовую программу (трение скольжения по оси X):

LBL 1

L X+2 R0 F50

L X-2 R0 F50

CALL LBL 1/10

Используйте встроенный осциллограф для записи фактической скорости вращения вала (ACTUAL RPM) и номинальное значение тока (I NOMINAL).

Запустите тестовую программу.

С помощью ручки регулировки скорости подачи отрегулируйте скорость двигателя до 10 об / мин (MP1054.x).

Определите ток (I NOMINAL) в обоих направлениях вращения.

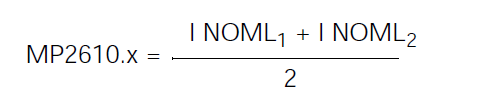

Рассчитайте параметр MP2610.x:

Измените тестовую программу так, чтобы двигатель вращается со своей номинальной скоростью.

Перезапустите тестовую программу.

Определите ток (I NOMINAL) для номинальной скорости вращения вала.

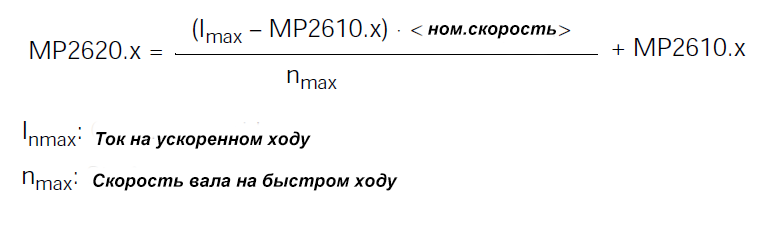

Расчитайте параметр MP2620.x:

В случае, если двигатель не может приводиться в движение с номинальной скоростью:

Измерьте I NOMINAL на максимальной скорости (быстрый ход) и вычислите ток при номинальной скорости следующим образом:

Шаг 11: Проверьте ускоренную подачу вперед

Выберите операцию с контролем скорости подачи вперед

Введите следующую тестовую программу:

LBL 1

L X+100 R0 F5000

L X-100 R0 F5000

CALL LBL 1/10

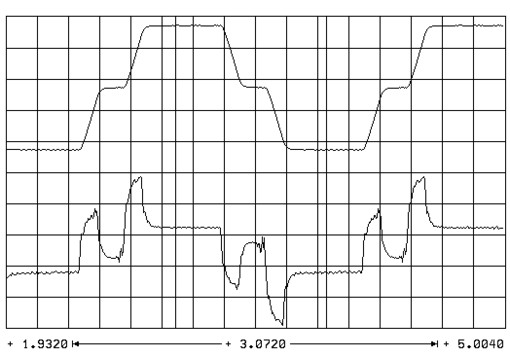

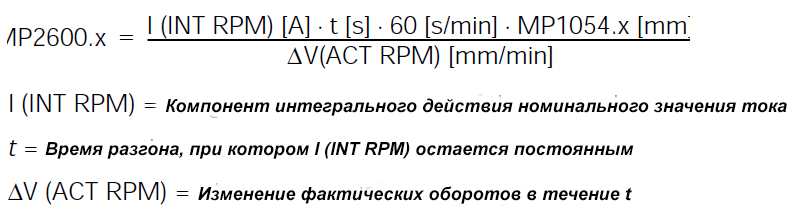

Используйте встроенный осциллограф для записи фактической скорости вращения вала (ACTUAL RPM), номинальное значение тока (I NOMINAL) и интегральное действие компонент номинального значения тока I (INT RPM).

Запустите тестовую программу.

Отрегулируйте скорость с помощью ручки переопределения скорости подачи, чтобы I NOMINAL ток был не ограниченный.

Измерьте градиент ускорения в части, в которой I (INT RPM) остается постоянным.

Расчитайте параметр MP2600.x:

MP1054.x: расстояние перемещения на оборот двигателя

Повторите это измерение, чтобы проверить входное значение MP2600.x. I (INT RPM) должено быть около нуля.

Шаг 12: Запустите круговой тест(circular test)

При круговом тесте вы можете проверить точные входные значения для компенсации трения скольжения:

Определите радиальное ускорение:

MP1070 = 0,7 · MP1060.x

Значение в параметре MP1060.x представляет собой наименьшее ускорение в плоскости обработки.

При средней скорости подачи (приблизительно 500 мм / мин) проверьте параметр MP2610.

При оптимальной установке пики разворота минимальны. При скоростях подачи больше, чем прибл. 6000 об / мин пики разворота могут указывать внутрь в результате перекомпенсации:

В этом случае увеличьте MP2612.x до тех пор, пока пики разворота перестанут указывать внутрь.

Комментарии ()